スポット溶接コントローラー

1. スポット/連続 溶接機:

高周波炉の実験で もう使わなくなった 電子レンジ用のトランス(約1.7kW)が余ったので、スポット溶接程度の 小電力の溶接機を作成してみた。

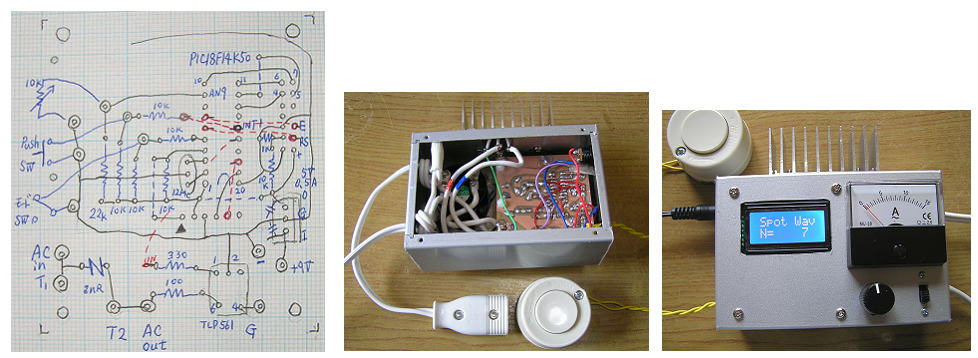

(1) コントローラーの作成:

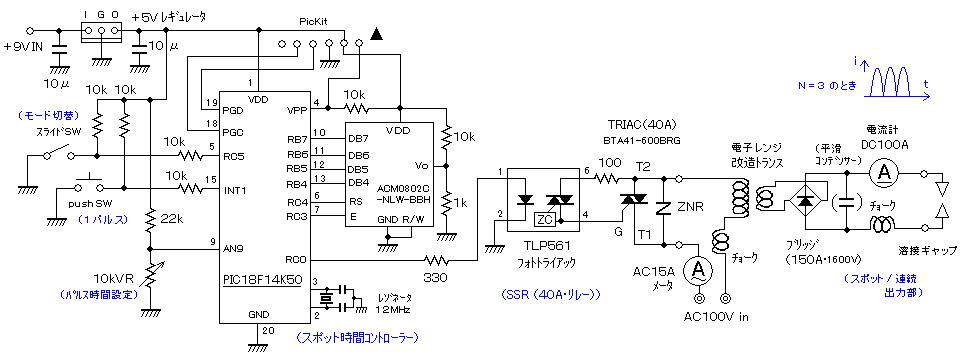

トランスの 100VACの一次側で、100V交流を断続するための40Aトライアック・リレー(SSR、秋月キット)を用いて、一定の時間で断続して、スポット溶接に必要な電流を流すようにした。 断続時間の設定(10mS〜140mS)はPICの ADC機能で行ない、交流50Hzの 半波整流の山の数を N (=1〜14)として、VRで設定し、LCDに表示した。

溶接の仕方は、銅円錐の対にこの2次電流を一定時間流すための 手押しプッシュSW(本当は足踏みスイッチが良かったが、高かったので、)を押すと、PICのINT入力に入り 設定された交流の山の数だけ 100Aの大電流を流す。 電流が流れる時は、100A程度、 100V交流電流で 15A程度になる。(100A電流計は中国製で、数Aほど低めに出る。重いシャント抵抗が付属している。)

* PIC プログラム: lib_adc:

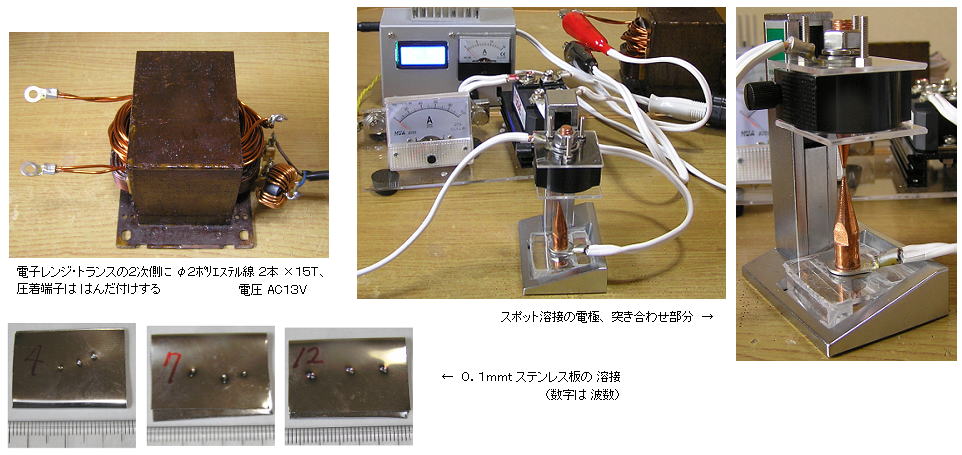

(2) トランスの巻き直し と 溶接部の作成:

45.1.で作った 電子レンジ(1.7kW)用のトランスが 余っていたので、これに φ2.0mmのポリエステル線を 2本束ねて、15回巻いて、ACで約13.3Vが出るようにした。 (もし巻き数が少なければ、200−300Aもの大電流になるので、クランプ式の電流計を用いる。) 取り付けたDC100A電流計は、後ろに大きなシャント抵抗を並列に取り付けている。(電流計はなくても良いが、電流の程度を測定するために付けた。)

電極部は、プリント基板用の穴あけドリルの 保持器具を流用した(ポイントがずれない)が、蝶番を加工したものなど何でもよい。

銅でできた 溶接錐電極の突合せの部分に、2枚のワークを挟んだ状態で、スタートスイッチを押して(or 足で踏んで) 条件出しした所定の時間 電流を流すと、2枚のワークの間に穴が開かない程度に溶接されてくっつく。 0.1mmtのステンレス薄板では、交流の波数で 10前後が良かった。 この時 瞬間的に、100A、 入力 AC100V・15Aで、少し火花が飛ぶ。

・ N=4で、DC50A、AC10A、スポット径 φ1mm、 N=12で、DC100A、AC15A、スポット径 φ2−3mm。

(3) カーボンアーク・ロウ付け:

切り替えSWによって連続運転に切り替え、カーボンアークにすることができる。(出力 DC30−100A、 入力AC10−15A)、カーボン棒を発熱させて ロウ付け程度に使うことができる。 この時、リアクタンスを入れる。 連続の場合は、電子レンジ・トランスの構造上、電流を流さなくても AC10A近く流れて トランスが発熱するので、なるべく電源を切るようにする。 このカーボンアークは ロウ付けに用いるだけで、パワーが少なすぎるので、溶接とまではいかない。